随着工业设备向智能化、自动化方向发展,油液分析已经成为设备运维中的核心组成部分。通过油液监测的各项关键指标,能够有效预测设备故障,优化维护流程,延长设备寿命,从而显著降低企业的运维成本。本文将探讨油液分析如何帮助工业企业实现降本提效,并提升设备可靠性。

一、油液分析是什么?设备“血液”的健康体检

润滑油被比作设备的“血液”,而油液分析则是对设备“血液”的全面体检。通过对油液中的污染物、磨损颗粒及性能变化进行监测,油液分析能够提供设备健康的精准数据,帮助运维团队做出更加科学的决策。

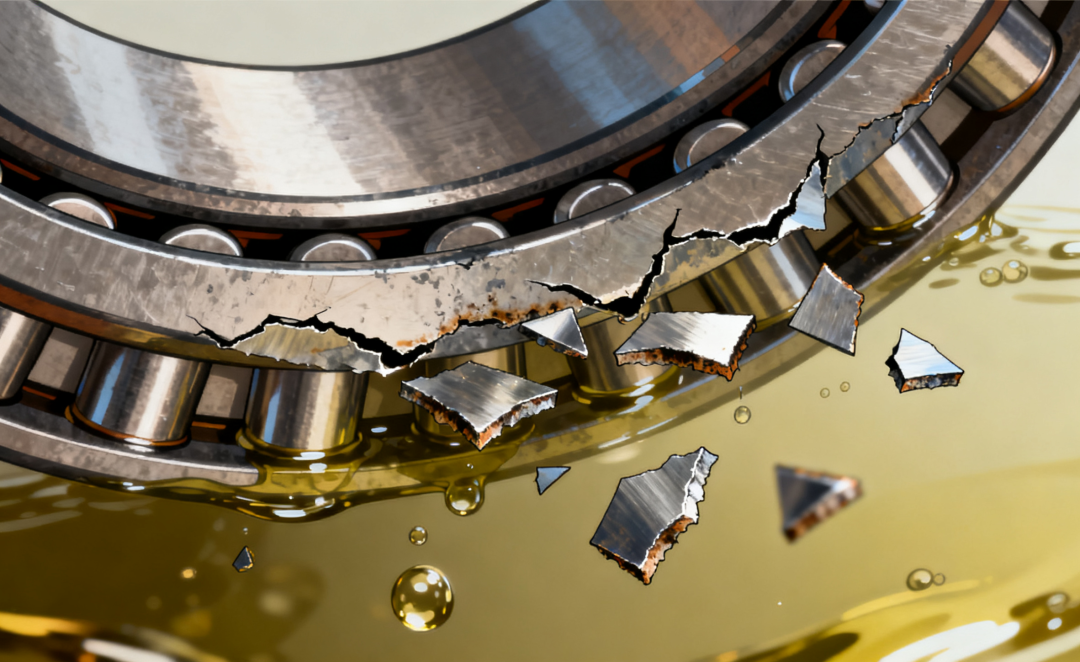

1. 设备磨损分析:捕捉潜在故障信号

油液中所含的磨损颗粒能反映设备内部的磨损状况。不同磨损类型的颗粒具有不同特征,通过分析颗粒的数量、形状和成分,可以有效诊断出设备的早期故障信号:

• 滑动磨损:颗粒呈片状或块状,常见于轴承和活塞。

• 磨料磨损:颗粒呈尖锐形状,由沙尘或金属碎屑引发。

• 疲劳磨损:颗粒多为球状或不规则,表示部件可能存在早期疲劳失效。

• 腐蚀磨损:颗粒细小且含金属氧化物,常见于液压系统或齿轮箱。

通过使用铁磁颗粒传感器,特别适用于钢制设备,如齿轮箱,能够快速检测铁磁性颗粒,并提前预警设备故障。

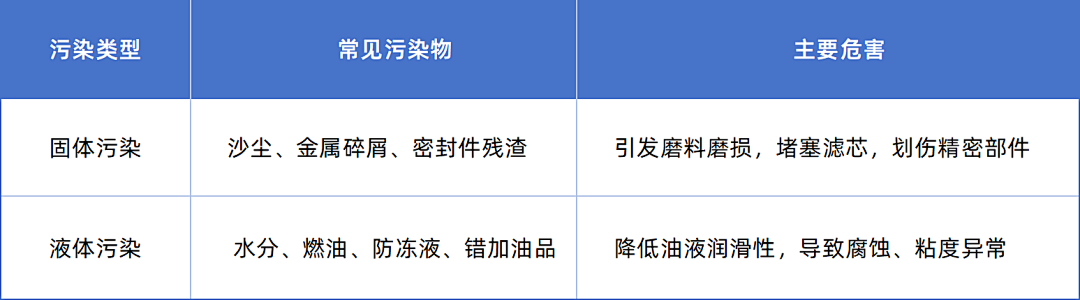

2. 油液污染分析:阻止设备故障的“加速器”

油液污染,尤其是水分和杂质,会加速设备磨损并引发故障。以下是常见的油液污染类型及其危害:

• 水分污染:液压油中水分含量超过 0.1% 时,液压泵寿命减少 50%。

• 燃油污染:柴油机油中混入 5% 以上的燃油,会降低油品粘度并导致机件损坏。

3. 油液性能分析:判断油液是否合格

润滑油的性能衰退可能导致设备故障,常见的监测指标包括:

• 粘度:油液的“灵魂指标”,偏差超过 ±15% 时需更换油液。

• 氧化与酸碱性:油液氧化程度高或总酸值(TAN)过高时,会加速腐蚀。

• 特殊指标:如液压油的抗泡性、抗乳化性等,避免气蚀问题。

二、油液分析的核心价值:从被动维修到主动预防

有效的油液分析不仅能发现设备潜在问题,还能通过数据驱动运维决策,实现以下三大核心价值:

1. 降本:减少停机损失与维修成本

油液分析可帮助企业提前预警设备故障,将“非计划停机”转化为“计划维修”,显著降低停机和维修成本。例如,通过定期油液分析,某矿区的货运卡车发动机故障率降低了 68%,单车年维修成本降低 4.2 万元;某市政公交集团通过油液监测将机油更换周期延长,从而节省了超过 80 万元的机油采购与更换成本。

2. 提效:延长设备寿命与优化运维流程

通过油液分析,企业可以优化运维流程,延长设备使用寿命。主要优化措施包括:

• 避免油液混用:及时识别错加的油品,避免设备故障。

• 优化过滤与密封:通过油液颗粒分析判断滤芯的使用寿命,减少无效更换。

• 精准判断换油时机:通过实时监测油液性能,避免固定周期换油。

例如,某化工厂通过油液监测技术,成功将液压系统滤芯更换周期调整为“按需更换”,每年节省了 30% 的滤芯消耗。

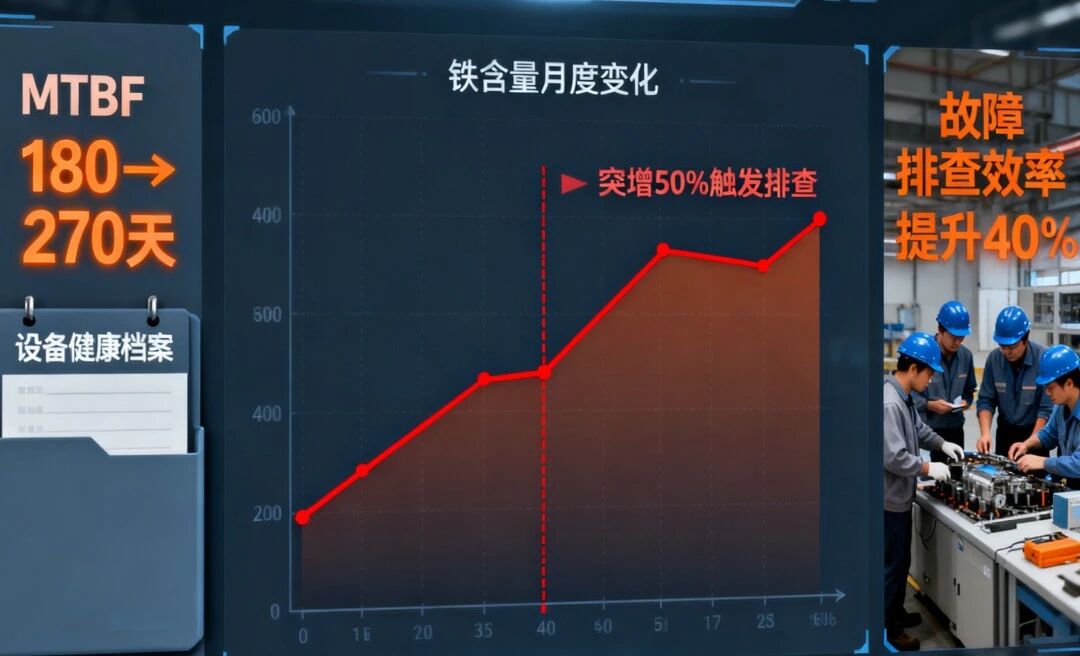

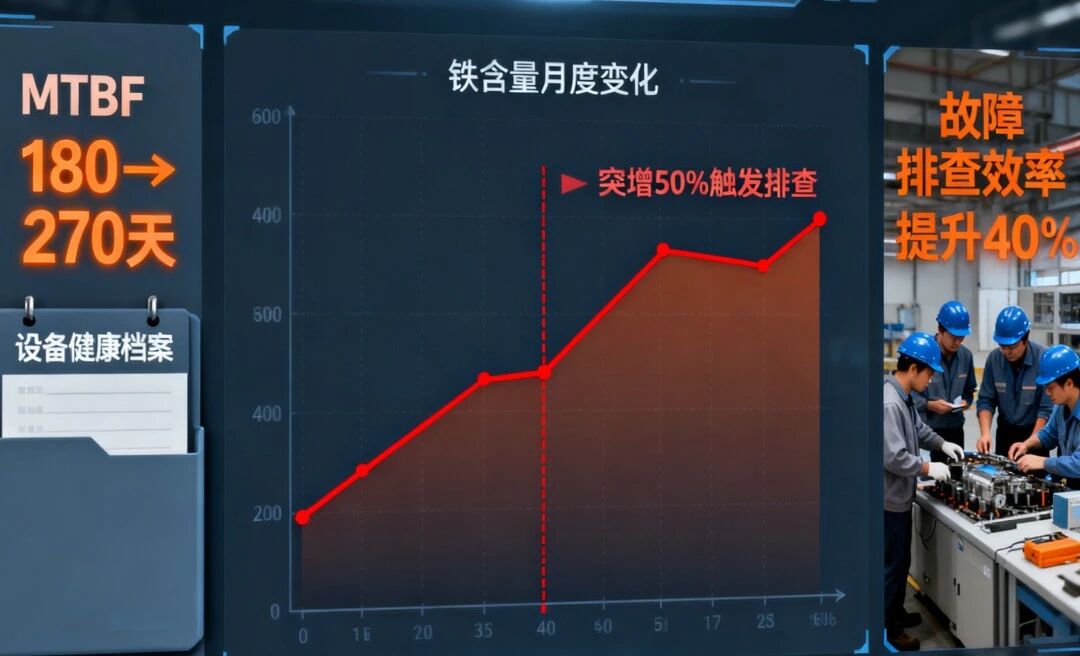

3. 风控:建立全周期设备健康档案

油液分析能够建立设备的健康档案,通过趋势分析监控设备的运行状态,提前发现潜在问题。例如,某大型制造企业通过建立设备油液健康档案,将关键设备(如空压机、数控机床)的平均无故障时间(MTBF)从 180 天提升至 270 天,故障排查效率提升了 40%。

三、油液分析:工业运维的“性价比之王”

油液分析不仅技术成熟、实施便捷,其“投入产出比”也是无可匹敌的。数据显示,每投入 1 元用于油液分析,可以节省 5-8 元的运维成本。对于工业企业而言,油液分析是降本提效的核心工具。

通过建立全面的油液分析体系,工业企业能够实现从“经验判断”到“数据决策”的转型,降低设备故障风险,提升设备健康水平,实现成本控制与效能提升。

油液分析作为一种高性价比的运维工具,已经成为现代工业设备健康管理的关键一环。无论是发电厂的汽轮机、矿区的运输设备,还是市政的公交车队,通过有效的油液分析体系,都能实现设备的智能监测与维护,为设备的高效可靠运行保驾护航。

通过数据驱动的油液分析,工业企业能够实现降本增效,提升设备的稳定性与生产效率,是实现智能运维、打造企业竞争力的关键所在。

智慧润滑为您提供:解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。