2025 年 9 月 9 日至 11 日,“2025 年度过滤产品检测技术培训交流及标准宣贯会” 在河南省新乡市新乡宾馆成功举办。

本次会议由全国液压气动标准化技术委员会液压污染控制分技术委员会、全国汽车标准化技术委员会滤清器分技术委员会、中国设备管理协会流体污染控制技术中心、国防科技工业颗粒度专业计量站联合主办,旨在满足液压、冶金、造纸、电力、内燃机、半导体、汽车 “三滤” 等行业对过滤产品检测技术交流、培训考核的迫切需求,推动行业检测能力提升与标准落地实施。

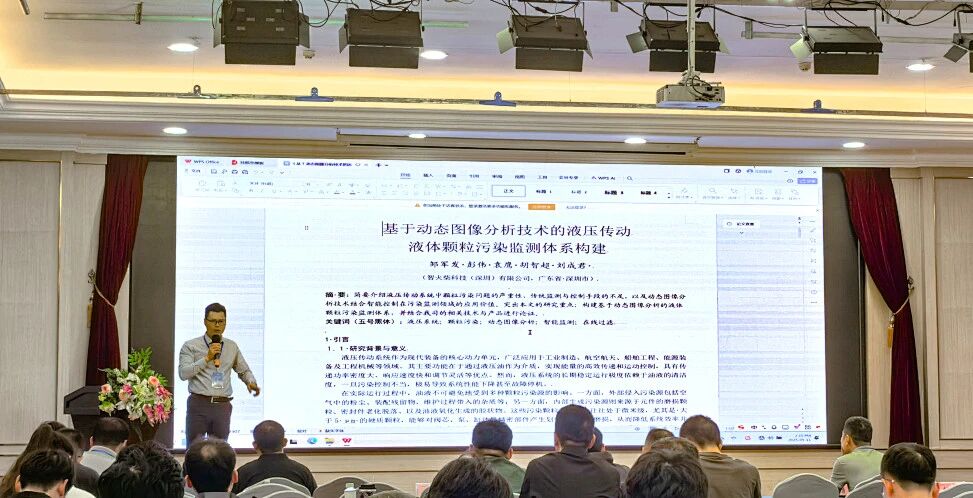

本次会议同期还开展了过滤产品检测技术培训、标准宣贯及优秀论文交流活动,智火柴提交的《基于动态图像分析技术的液压传动液体颗粒污染监测体系构建》一文因技术创新性突出,被纳入会议优秀论文集,并获优先交流机会。

本次会议的重要技术交流环节,智火柴总经理邹军发以《基于动态图像分析技术的液压传动液体颗粒污染监测体系构建》为核心议题,结合当前行业发展背景与痛点,解读了政策端,《“十四五” 智能制造发展规划》导向下 2025 年重点领域关键设备预测性维护普及率目标 30%-40%,工信部《智能检测装备产业发展行动计划(2024-2026 年)》亦要求油液在线监测设备年复合增长率超 25%;行业端,2025 年全球润滑不良预计致超 2.1 万亿美元损失,中国水电行业润滑相关故障占比达 33%,二者共同凸显颗粒污染监测对设备安全运维的关键意义。

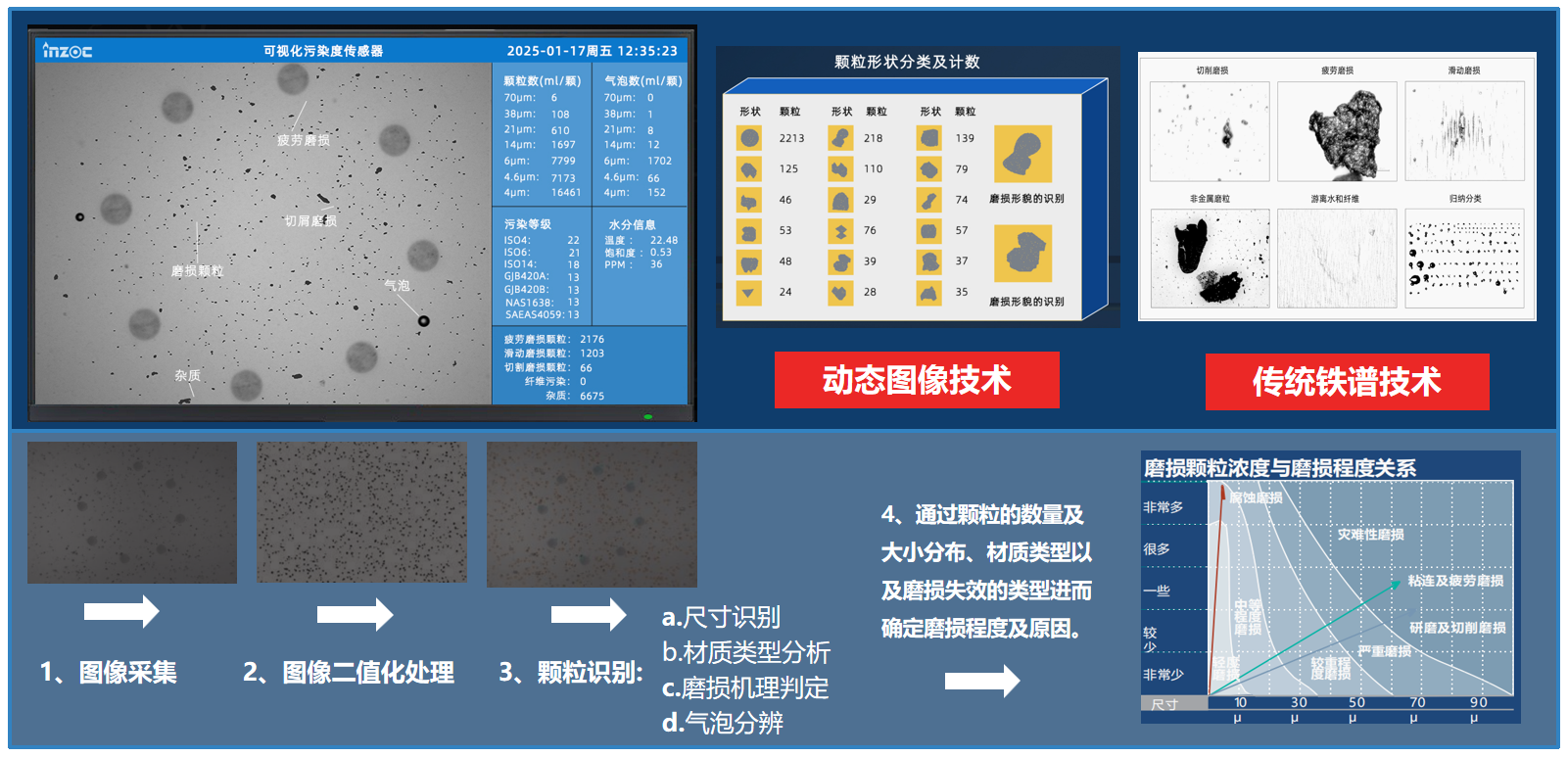

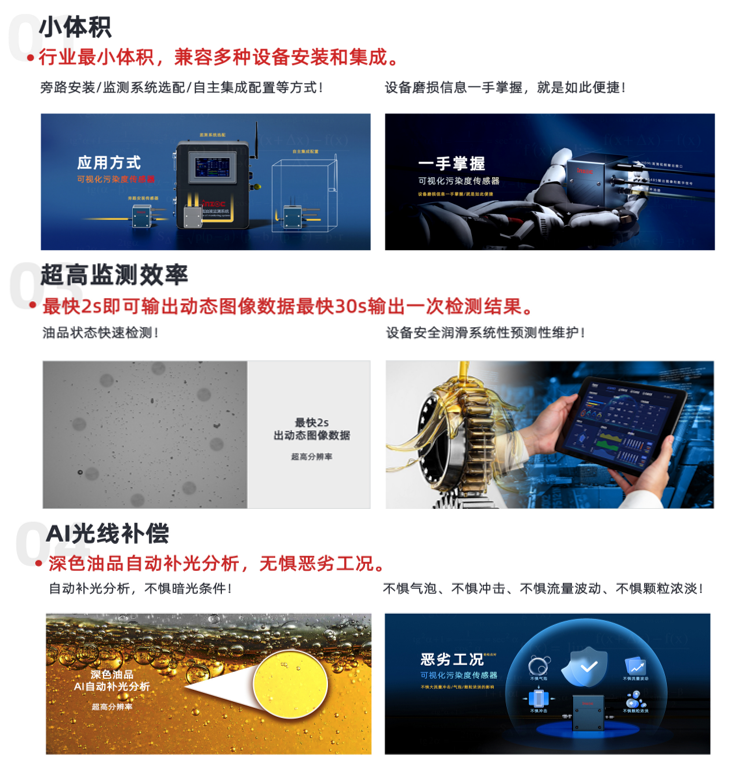

在技术解析环节,邹总提及智火柴自主研发的动态图像分析技术的核心优势,相较于传统激光颗粒计数器仅能输出 “尺寸 - 数量” 基础数据难以定性的局限,该技术通过 500 万像素高精度成像与 AI 形态学分析,实时捕捉油液中 1μm 以上颗粒的高清图像,精准区分切削磨损颗粒、疲劳磨损颗粒、纤维杂质等不同类型污染物,有效消除气泡、水分干扰,为设备故障溯源提供 “视觉证据”。

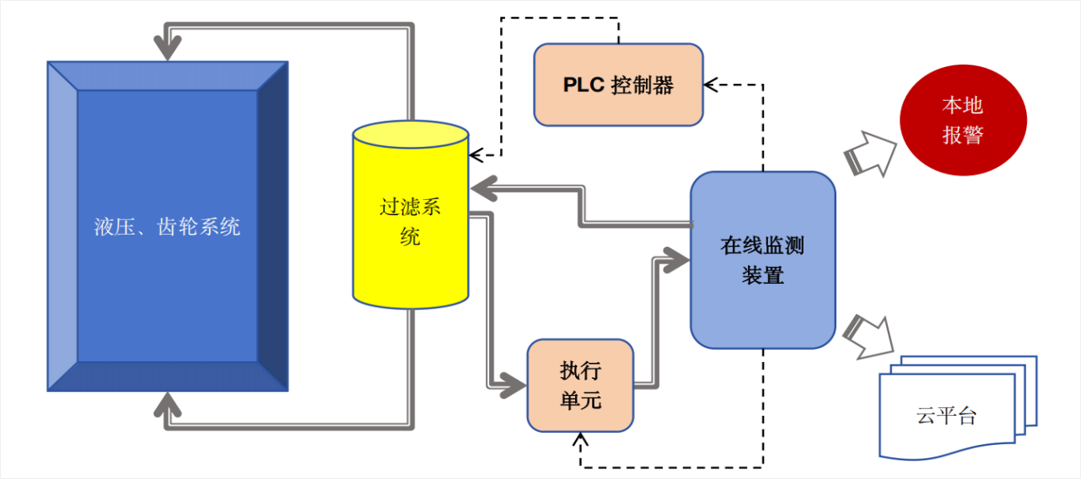

此外,邹总还系统介绍了智火柴基于动态图像技术构建的 “端边云” 一体化监测体系,以多参量传感器、污染度传感器、动态颗粒图像传感器等系列硬件为核心支撑,搭配 PLC 智能控制器与云端 AI 诊断平台,形成 “硬件采集 - 边缘计算 - 云端分析” 的技术架构,可实时采集油液清洁度、水分含量、粘度变化、磨损颗粒特征等关键参数,并通过动态分析算法实现数据的快速处理与精准解读。

在实际运维场景中,该体系展现出显著的智能化与自动化优势:当系统监测到油液污染指标超出预设阈值时,会自动触发联动机制,启动配套过滤单元进行污染物净化;待油液清洁度恢复至合格标准后,过滤单元则自动切换至待机模式,有效避免滤芯因持续运行造成的过度消耗,降低企业运维成本。

同时,云端 AI 诊断平台可基于历史数据与实时滤芯压差曲线,构建剩余寿命预测模型,提前向运维人员推送维护提醒,确保滤芯更换工作高效、及时,最终形成 “监测 - 分析 - 治理 - 预警” 的完整运维闭环,为液压、冶金、电力等行业设备的稳定运行提供全周期技术保障。

为让参会嘉宾更直观感受技术落地效果,智火柴在会议展区设置专属展台,展示了油品污染度传感器、在线油液监测系统、便携式可视化磨损分析仪等系列新品方案。其中,行业首款具备诊断功能的在线监测系统凭借 10 寸工业级人机交互终端、高分辨率图像传感模块、多物理场复合传感器阵列、宽频阻抗谱分析等技术,吸引了众多参会者驻足咨询。

▲智火柴总经理邹军发及副总经理彭伟

此次新乡之行,不仅是智火柴向行业同仁展示动态图像分析技术与 “端边云” 一体化监测体系的重要窗口,更是深度融入过滤产品检测技术生态、精准对接液压、冶金、电力等行业运维需求的关键契机。展台前的热烈咨询与技术交流中的深度探讨,让我们清晰看到行业对智能化、可视化油液监测解决方案的迫切期待,也更加坚定了我们以技术创新破解设备运维痛点的方向。

我们也期待与行业伙伴携手,共同推进过滤产品检测技术的标准化、智能化发展,为《“十四五” 智能制造发展规划》关键设备预测性维护目标落地、为各行业设备稳定运行与运维成本优化注入更多科技力量。

智慧润滑为您提供:动态图像颗粒污染检测传感器解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【动态图像颗粒污染检测传感器】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。