在煤矿智能化建设持续深入的背景下,关键动力设备的稳定运行成为保障安全生产的重要基础。乳化液泵作为井下支架液压系统的核心动力源,其油箱的润滑状态直接影响系统压力、设备寿命以及整体运行可靠性。为进一步提升运维效率与安全保障水平,韩咀煤矿在乳化液泵油箱部署了智火柴GYD12A系列矿用本安型油液监测传感器,实现油液状态的实时在线监测与智能预警。

一、项目背景与需求分析

乳化液泵站长期处于高强度运转环境,油液易受粉尘、水分、磨损颗粒等污染因素影响,若油质劣化未及时被发现,将引发泵站压力波动、密封件损坏、泵体磨损加剧等问题,甚至导致停机。传统人工取样化验方式存在滞后性强、频次有限、无法持续监控等缺陷,难以满足现代煤矿对预测性维护的要求。

基于此,韩咀煤矿决定在乳化液泵油箱上线一套稳定可靠的在线油液监测系统,以实现油液健康数据的全天候自动采集与预警分析。

二、设备配置与现场安装

本项目采用了智火柴GYD12A系列矿用本安型油液监测传感器。该设备通过煤安认证,适用于井下高湿、高粉尘、高震动等复杂环境,具备高安全性与强适应性。

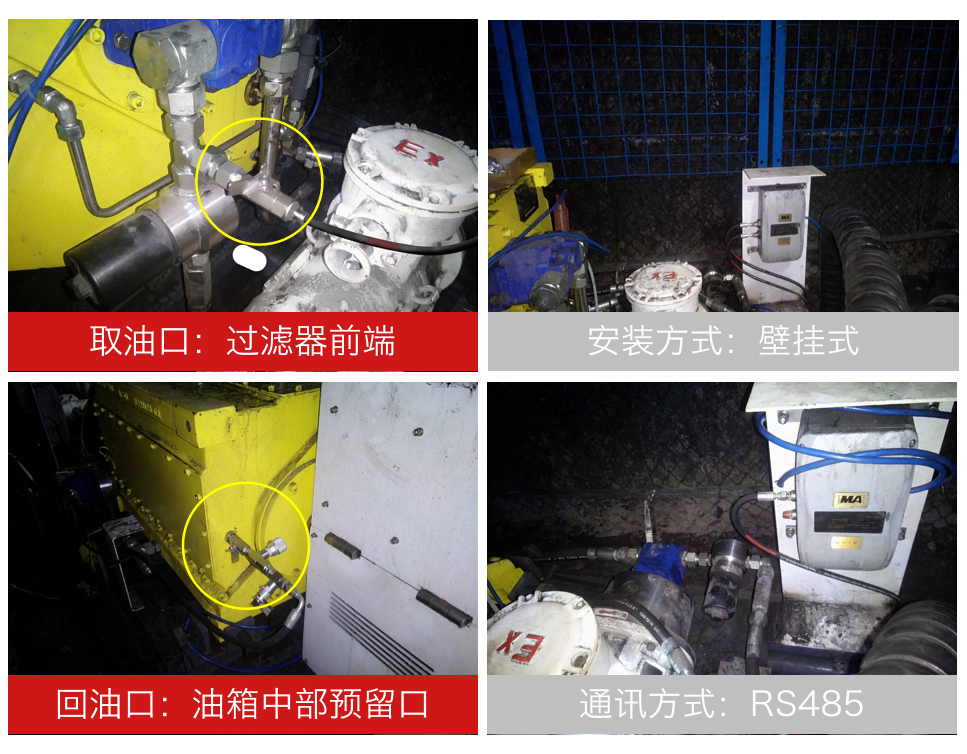

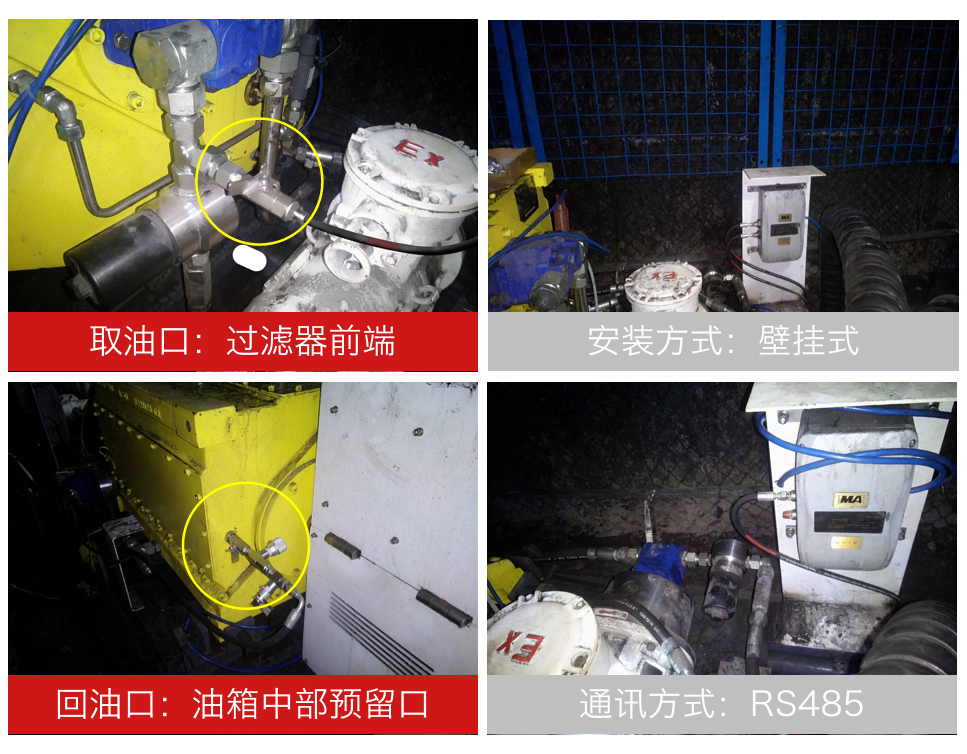

现场配置与安装方式包括:

• 使用设备:GYD12A矿用本安型油液监测传感器

• 润滑油品:#320齿轮油

• 取油口位置:过滤器前端,确保监测油液具有代表性

• 回油口位置:油箱中部预留口

• 安装方式:壁挂式结构,便于维护与固定

• 数据通讯方式:RS485工业总线,支持远程数据传输

• 应用工况:乳化液泵油箱循环油路

壁挂式安装方式既保证了传感器的稳定性,也减少了对油路系统的改造,使项目能够在不停机条件下高效实施。

三、监测参数与技术优势

GYD12A具备多指标综合监测能力,可实现油液性能、污染状态与设备磨损信号的同步采集,涵盖以下关键指标:粘度、温度、微量水分含量(ppm)、水分饱和度、介电常数,用于识别油品老化、油液污染度、磨损颗粒数量与趋势、流量状态、振动参数。

这些监测项覆盖了油液健康的主要风险点,可精准识别油路堵塞、水侵入、油温异常、齿轮磨损加剧等潜在故障。

四、应用成效与运维价值

通过上线GYD12A油液在线监测系统,韩咀煤矿在乳化液泵站的运维管理方面实现了显著提升:

1. 实时可视化监测油液状态

油液指标通过RS485实时上传至地面监控系统,运维人员能够随时查看趋势曲线与警报信息。

2. 从被动维修到预测性维护

水分、粘度、颗粒等指标异常时系统自动预警,使潜在故障能在早期被识别,从而避免泵站突然停机。

3. 减少人工取样,提高监测频次

数据24小时连续采集,相比传统人工检测频次更高,可极大提升监测准确性。

4. 延长设备寿命与油品使用周期

基于数据的管理模式避免了不必要的换油与检修,有助于降低运行成本并提升设备稳定性。

5. 提升煤矿整体安全水平

流量、振动等实时监测参数为设备健康提供多维度保障,增强胶带运输与液压支撑系统的安全性。

韩咀煤矿乳化液泵油箱在线监测项目充分验证了GYD12A矿用油液监测传感器在井下高风险场景中的可靠性与应用价值。通过多指标实时监测和智能预警,该系统显著提升了油液管理的实时性、准确性和智能化程度,为煤矿设备的连续、安全运行提供了有力支撑。

智火柴将继续在煤矿智能运维领域深耕,通过更先进的油液监测技术和更完善的解决方案,为行业用户提供可靠、高效的设备健康管理服务。