随着算力密度不断提升,液冷已成为算力柜散热体系中的关键技术路径。但在工程实践中,越来越多的运维经验表明,液冷系统的稳定性不仅取决于设计与选型,更高度依赖于运行过程中清洁度的可控性。

传统清洁度管理多依赖低频抽检或阶段性检测,这种方式更适合识别长期污染趋势,却难以捕捉液冷回路中由运维操作触发的瞬态污染。补液、排气、回路切换、滤芯更换等操作,往往在短时间内引发颗粒浓度快速波动,而这些波动正是冷板微通道堵塞、换热效率下降的潜在诱因。

在此背景下,以高频采样为核心的算力柜清洁度监测,正逐步成为液冷运维的新趋势。

为什么必须用高频采样监测运维过程中的瞬态污染?

从液冷系统结构看,冷板、歧管、阀件和快换接头等部位,对颗粒污染极为敏感。一旦瞬态污染峰值未被识别,就可能在局部形成沉积,成为后续故障的“隐形起点”。

与稳定工况相比,运维过程具有三个显著特征:

1. 变化快:污染峰值可能在几分钟甚至更短时间内出现并消失;

2. 与操作强相关:污染波动往往与具体的补液、排气或切换动作高度同步;

3. 事后难以还原:缺乏连续数据时,问题发生后往往只能依赖经验推测。

高频采样的价值,正是在于把这些“瞬间发生”的风险,转化为可记录、可分析的过程数据,为后续运维决策提供依据。

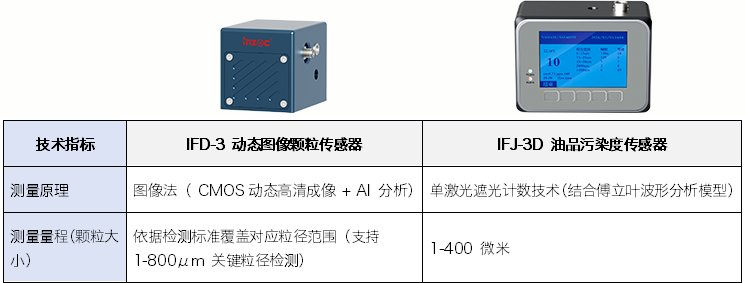

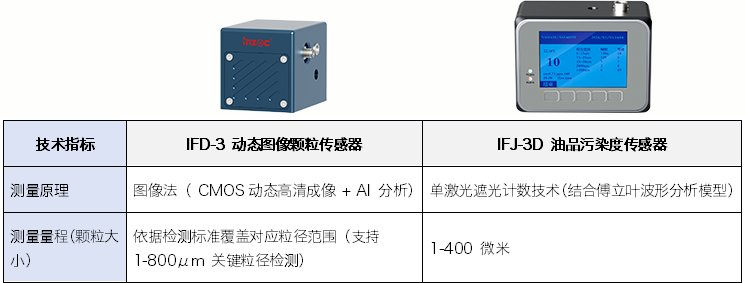

方案一:IFJ-3D 污染度传感器——高频采样的基础能力支撑

在算力柜集群和多回路液冷系统中,高频采样首先面临的是部署成本与系统适配性问题。

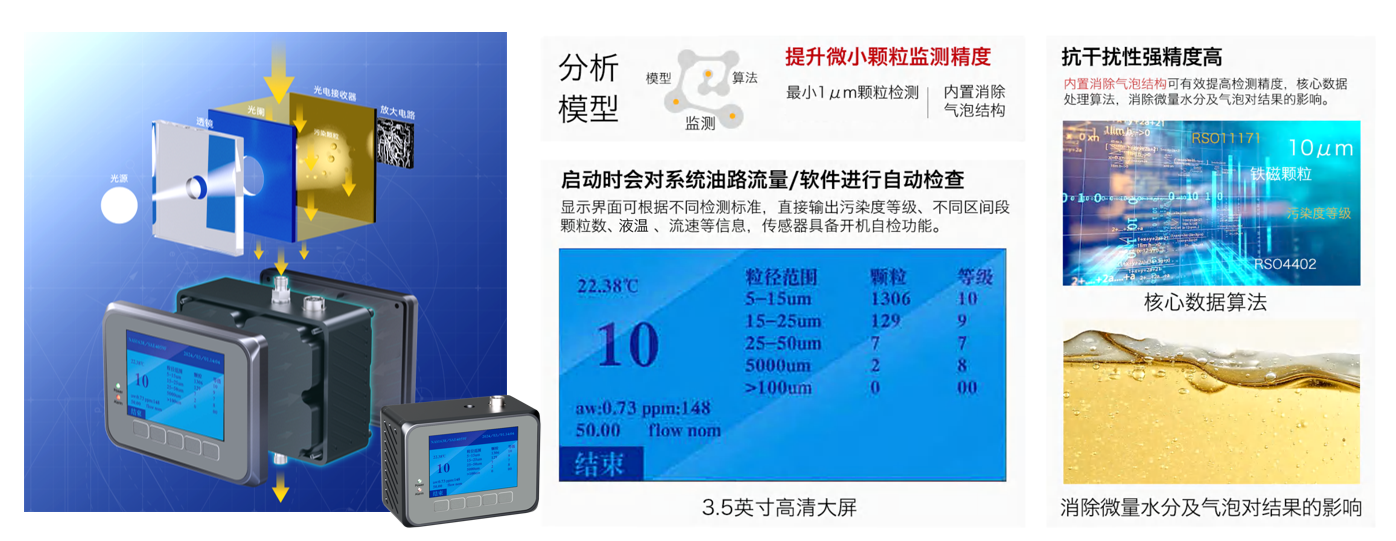

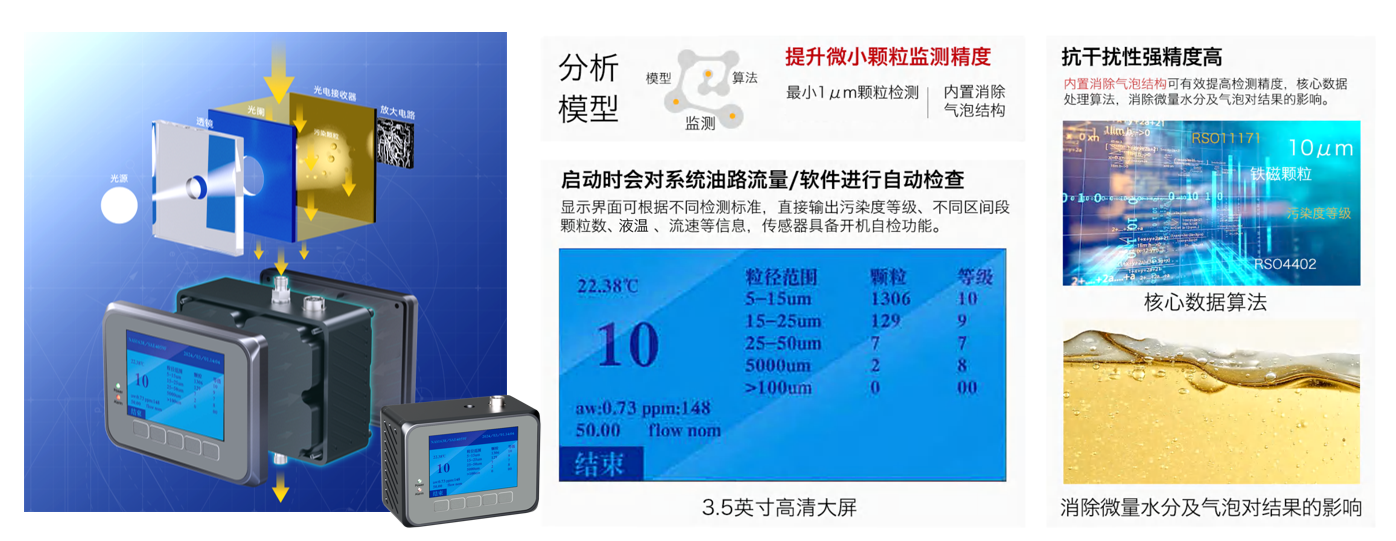

智火柴 IFJ-3D 污染度传感器基于成熟的激光遮光计数原理,在保证颗粒粒径与数量识别精度的同时,具备良好的成本控制能力,适合在算力机柜集群中进行规模化、长期在线部署。

IFJ-3D 的核心价值,在于将清洁度监测从“离散抽检”升级为连续趋势监测:

• 通过高频采样建立液冷回路的清洁度趋势基线;

• 清晰记录补液、排气、回路切换、滤芯更换等运维节点前后的污染波动;

• 判断瞬态污染是否可自行恢复,还是已形成持续性风险。

针对液冷现场常见的微量水分、气泡干扰,IFJ-3D 在数据侧引入纠偏机制,尽量减少误报警和“假波动”引发的无效排查,使高频监测结果更贴近工程实际。在系统集成层面,其标准工业通讯接口与旁路接入方式,便于在 CDU、机柜歧管、换热器段等关键位置快速部署,并接入现有监控平台。

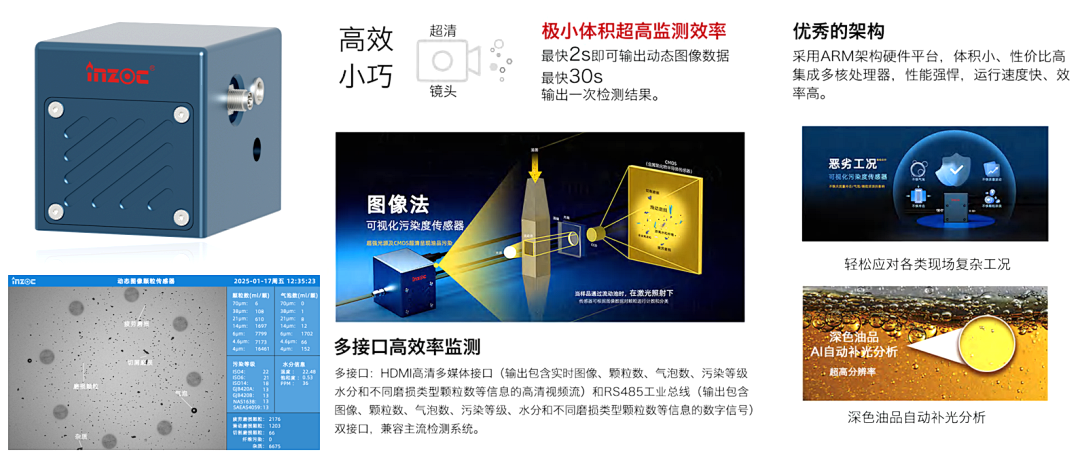

方案二:IFD-3 动态图像颗粒传感器——让瞬态污染“看得见、说得清”

当高频采样发现运维过程中的污染峰值后,新的问题随之出现:这些颗粒从何而来?是否需要干预?

IFD-3 动态图像颗粒传感器通过动态图像成像与颗粒形貌提取技术,为这一问题提供了更具工程价值的答案。与单纯的颗粒计数不同,IFD-3 在输出粒径与数量数据的同时,更强调颗粒形态、结构特征与类型线索,并将颗粒图像作为运行数据进行留存。

在算力柜液冷系统中,IFD-3 的应用价值主要体现在:

• 区分磨损颗粒、纤维类污染及制造或装配残留,为污染来源判断提供直接依据;

• 将补液、排气、切换、滤芯更换等运维动作前后的异常峰值,与具体颗粒图像进行对应,形成可核验的证据链;

• 帮助制造、供应链与运维多方在同一数据基础上沟通,减少问题归因的不确定性。

对于运维团队而言,这种“高频数据 + 图像证据”的组合,能够显著缩短从异常发现到原因定位的时间,使处置策略更精准、更可控。

高频采样驱动下,算力柜清洁度监测的运维价值升级

从行业发展趋势看,算力柜清洁度监测正在从结果导向,转向以运维过程为核心的精细化管理模式。

通过 IFJ-3D 实现广覆盖、高频采样的在线监测,再结合 IFD-3 在关键节点提供的图像级复盘能力,可以构建一套从异常发现、过程还原到原因界定的完整闭环。

这种模式的本质,是将液冷系统中原本难以捕捉的瞬态风险,转化为可量化、可追溯的数据资产,为算力柜液冷系统的长期稳定运行提供更加可靠的技术支撑。

智慧润滑为您提供:算力柜液冷系统清洁度监测解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【算力柜液冷系统清洁度监测】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。