在现代工业与工程应用中,流体系统的清洁度直接关系到设备的运行可靠性和全生命周期成本。无论是航空航天、半导体制造,还是冶金、风电等高端装备行业,污染监测与控制技术都是不可或缺的核心支撑。随着国际标准(ISO 4406、ASTM D7647)与国内规范(GB/T 14039)的不断完善,行业对高精度、实时化、可追溯的监测手段提出了更高要求。

一、传统技术的演进与局限

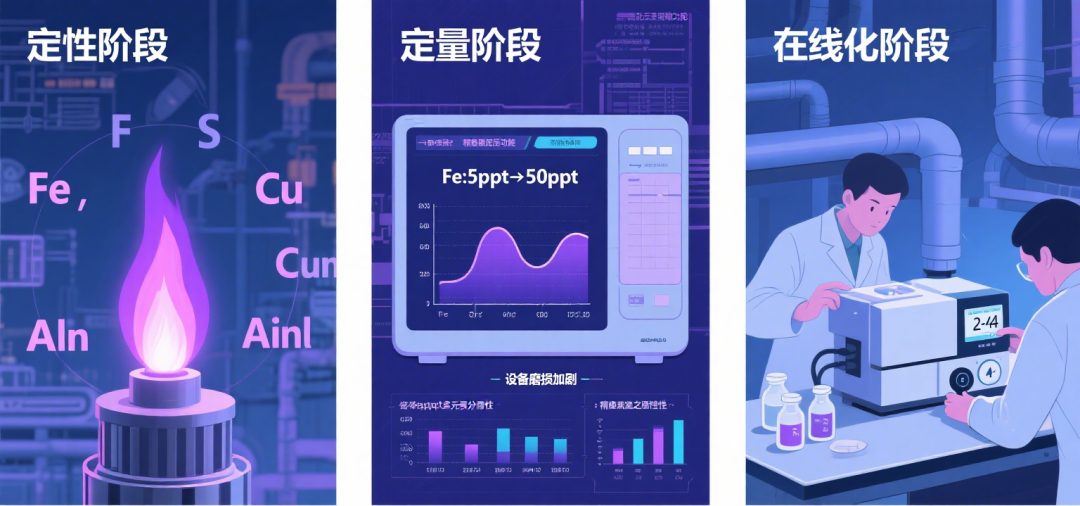

污染监测技术的发展历程,基本经历了 定性 → 定量 → 在线化 三个阶段。

• ICP-MS(电感耦合等离子体质谱):可实现 ppt 级别痕量元素检测,适合航空航天系统中关键金属磨粒的早期监测,但成本高、维护复杂,难以大规模应用。

• 显微镜颗粒计数法:作为可视化基准,可区分不同颗粒形态来源,但检测周期长(>30 分钟),受“人因误差”影响大,实时性不足。

• 自动颗粒计数法:基于激光遮光原理,检测速度快(响应 <10 秒),在风电、冶金等场景广泛应用。然而,该方法只能提供数量信息,难以识别颗粒类型,且易受油液粘度、气泡干扰。

这些传统方法或成本过高、或缺乏实时性,或仅能提供单一维度数据,无法满足复杂工况下的全方位监测需求。

二、动态图像颗粒监测的技术突破

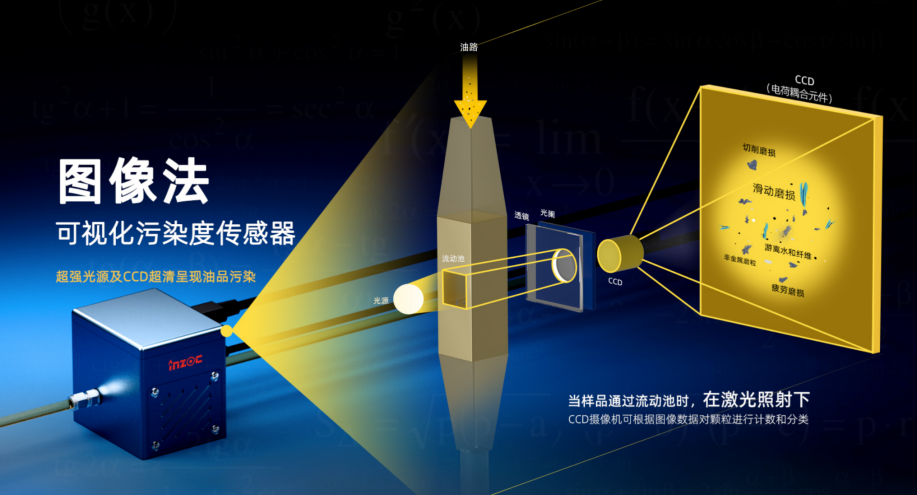

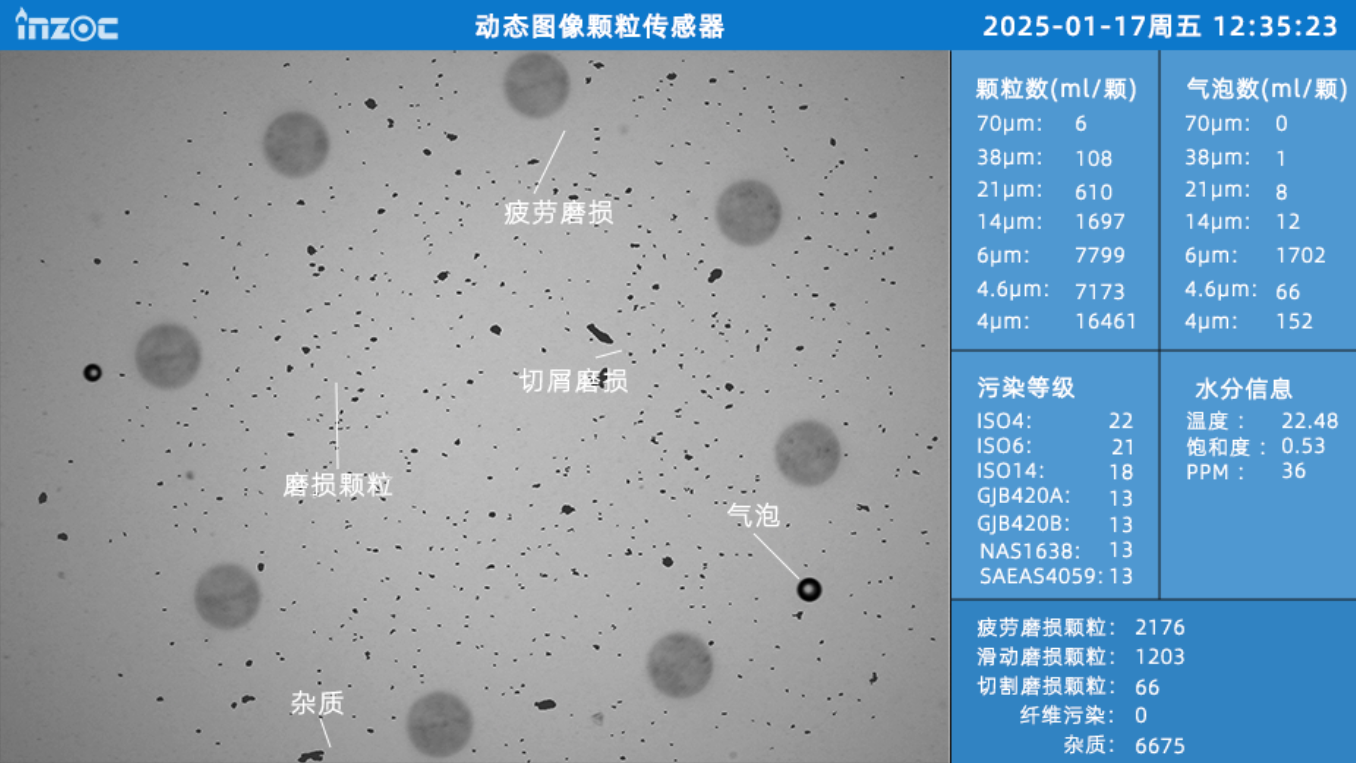

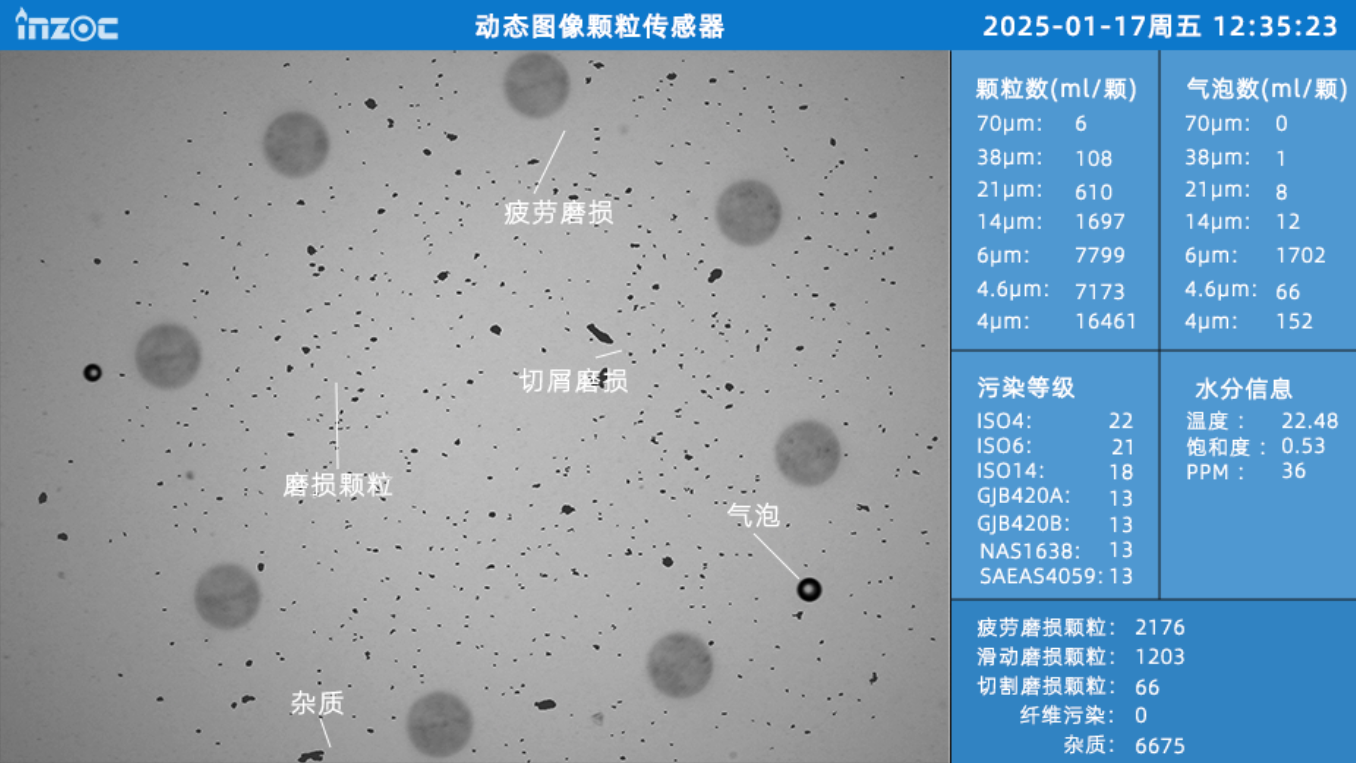

动态图像颗粒监测技术应运而生,它通过“高速成像 + 实时图像分析”突破了传统技术的局限,实现了 定量 + 定性 的一体化解决方案。

技术体系主要包括三个核心环节:

1. 动态采样与成像

借助微流控芯片或流动池,保证颗粒稳定单层通过检测区域;工业高速相机结合激光背光光源,可实时捕获 ≥2μm 的颗粒形态,避免颗粒重叠与变形问题。

2. 实时图像分析算法

基于机器视觉与智能算法,自动提取颗粒边缘、圆度、灰度等特征,准确区分切削磨粒、疲劳磨粒、橡胶碎屑、纤维颗粒等类型,分类准确率超过 92%。同时,可实时输出 ISO 4406 等级,响应时间缩短至 2-5 秒。

3. 抗干扰与校准机制

通过动态特征剔除气泡干扰,内置粘度传感器与流量补偿算法保障成像质量;结合标准颗粒样品定期校准,确保检测结果长期稳定。

三、应用价值与行业意义

动态图像颗粒监测技术的优势突出:

• 实现定量与定性结合:不仅能给出污染度等级,还能追溯污染源。

• 无需复杂预处理:适用于连续生产和实时预警场景。

• 可追溯性强:保存原始颗粒图像,便于后续分析。

在实际应用中,该技术已在半导体制造、航空发动机液压系统、高端液压设备中落地。例如,航空制造企业通过监测液压阀磨粒形态变化,提前 200 小时发现磨损隐患,避免了试飞阶段的高额损失。

四、智火柴的创新实践

作为流体污染监测领域的技术推动者,智火柴科技依托自主研发的 动态图像颗粒监测系统,实现了对 2μm 以上颗粒的“清晰捕获 + 快速定量 + 智能定性”。该系统可广泛应用于航空、冶金、能源等行业,为企业提供可靠的实时预警与溯源支持,帮助降低维护成本、提升设备寿命。

从 ICP-MS 到自动颗粒计数,再到动态图像监测,流体系统污染检测技术不断迈向更高维度。智火柴的创新方案不仅填补了传统方法的空白,更为高端制造业提供了强有力的质量保障。可以预见,随着技术持续优化,动态图像颗粒监测将成为未来流体系统健康管理的核心利器。

智慧润滑为您提供:动态图像颗粒监测传感器解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【动态图像颗粒监测传感器】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。