2025年6月20日,为期两天的“2025 煤化工装备智能化大会”在银川圆满落幕。INZOC智火柴作为工业装备润滑监测与故障诊断领域的骨干企业,凭借多项前瞻性的技术新品与系统性解决方案,收获全场最高关注度 。

在大会主论坛上,智火柴副总经理袁鹰围绕《在线油液监测与智能诊断技术研究》议题展开专题演讲,从政策解读、技术创新到实践应用,为煤化工行业的智能化转型与绿色发展提供了深度思考与方向指引。

一、专题演讲——聚焦润滑诊断前沿技术,赋能煤化工装备智能化运维

在政策解读环节,袁总围绕国家对于煤化工行业绿色、智能发展的战略规划与支持政策展开深入剖析。袁总指出《中国制造 2025》要求 2025 年关键设备预测性维护普及率达 40%、油液在线监测设备年增长率超 25%。

▲智火柴副总经理 袁鹰

针对煤化工设备大型化、高磨损腐蚀等痛点,智火柴研发了 30 余款全系列油液传感器。其中,铁磁性磨粒检测精度可达 20μm,动态图像颗粒传感器能够捕捉 1μm 颗粒,并在 2 秒内输出数据。同时,结合AI 诊断与机械 - 油液耦合算法,将关键参数信噪比提升 6-8 倍,极大地提高了设备故障诊断的准确性和效率。

目前,该技术已在水电、煤矿等 20 余行业实现场景化应用,累计保障 3 万余台装备运行,年均为客户降本超亿元,有力地推动了行业向预测性维护转型,切实解决了行业发展中的实际问题。

▲智火柴副总经理 袁鹰

袁总在会上介绍了智能传感技术、设备运维大数据分析及人工智能应用等前沿技术,为煤化工装备智能化运维提供新思路与方法,同时分享了智火柴在推动煤化工装备智能化进程中的关键技术突破与创新成果,助力企业顺应行业趋势,坚实推进智能化转型。

二、重磅新品引爆展会,在线监测系统“实力出圈”

展会现场,智火柴A14号展位更是吸引了众多目光。基于 Linux 架构的高清成像模组动态图像颗粒传感器、便携式可视化磨损分析仪等创新产品纷纷亮相,凭借前瞻性的技术优势与创新设计,引发热烈讨论。

来自研究院的博士对全新升级10寸工业级大屏的 IOL - H3智能型在线油液监测系统表现出浓厚兴趣:“这个系统集成的动态图像颗粒监测技术与电阻率监测等先进技术,解决了传统监测设备无法实时捕捉细微磨损变化的难题,对我们研究设备润滑失效机理提供了重要的数据支撑。”

同样备受关注的,还有智火柴全新研发并通过煤安防爆认证的油品传感器以及多传感高度集成的煤安型与防爆型在线油液监测系统。某大型煤矿企业采购负责人张先生表示:“我们矿区环境复杂,对设备防爆性能要求极高。智火柴这套系统不仅满足严苛的防爆标准,还能同时监测多项关键参数,真正做到了安全与高效兼顾,后续我们计划引入试点。”

这些技术创新成果的展示,让与会者看到了煤化工装备智能化发展的技术可能性与巨大潜力,也展现出智火柴的产品在设备智能监测领域的深厚技术底蕴与创新实力,更为行业智能化转型提供了切实可行的解决方案。

三、全行业应用落地,千万级降本案例印证技术价值

在实践应用领域,智火柴的技术方案已实现全行业深度渗透,千万级降本增效成果成为技术实力的最佳佐证。

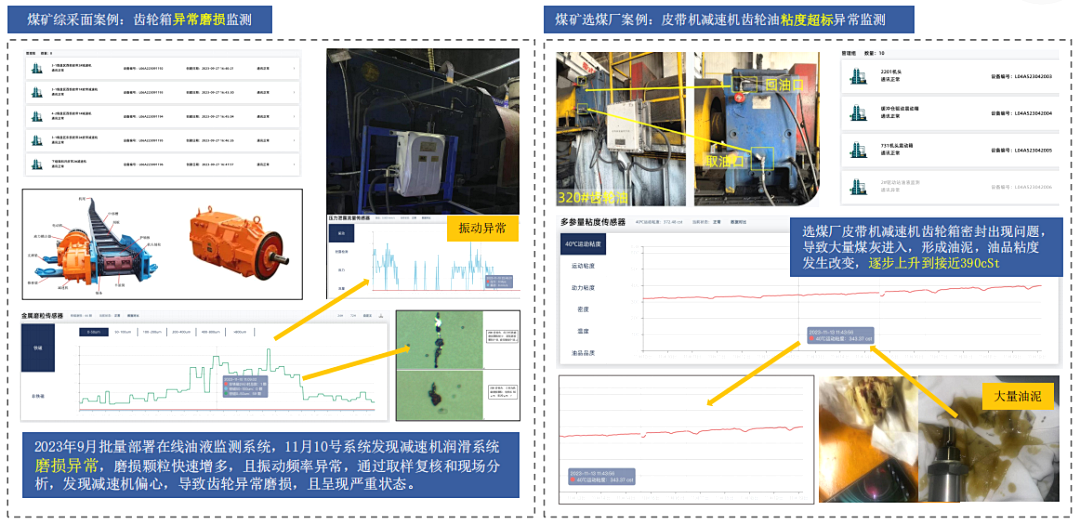

▲智火柴煤矿综采油质监测应用实例

煤矿综采面部署的在线监测系统曾提前发现减速机偏心导致的异常磨损,通过磨损颗粒与振动频率联动分析,将故障预警时间缩短至小时级。目前,智火柴方案已覆盖石油化工、煤矿能源等多行业,形成防爆型、本安型等定制化产品矩阵。

在石化领域,某大型炼厂在压缩机设备上部署智火柴在线油液监测系统后,系统凭借先进的动态数据捕捉能力,精准识别出齿轮箱早期点蚀隐患,成功避免因关键部件失效引发的连锁故障,为企业每年节省维修成本超 500 万元,大幅提升设备运行稳定性与生产连续性。

从客户规模来看,智火柴已累计服务超 1000 家企业,业务版图覆盖风电、钢铁、军工等 20 余个重点行业,设备装机量突破 3 万台。在经济效益方面,智火柴技术方案年均为客户节约运维成本达上亿元,稳居国内油液监测市场占有率榜首。

正如袁总提到的:“油液监测是工业智能化的基础环节。” 智火柴将以 “传感器 + AI + 大数据” 模式,推动行业从 “事后维修” 向 “预测性维护” 转型,未来将持续深耕数字孪生运维等前沿技术,为煤化工装备全生命周期管理提供核心支撑。

此次大会的成功举办,不仅加深了行业内各方对于智能化发展趋势的理解与共识,更为企业间的合作搭建了桥梁,推动上下游产业链的协同创新与发展,为我国能源产业的转型升级贡献重要力量。

智慧润滑为您提供:解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。